中国の製造業とデジタルツイン技術の活用

中国経済は近年目覚ましい発展を遂げてきましたが、その原動力のひとつが製造業です。製造業は「世界の工場」としてグローバルなサプライチェーンにおいて中心的な役割を果たしており、社会全体の雇用や技術革新にも大きな影響を与えています。そんな中国の製造業を支える新しい潮流として、デジタルツイン技術への注目が高まっています。本記事では、中国の製造業事情とデジタルツイン技術の活用現状、また新しい技術がもたらす変革や日本企業への示唆について、幅広く具体的に解説します。

1. 中国製造業の現状と課題

1.1 製造業の成長軌跡と経済への寄与

中国の製造業が現在の規模に成長した背景には、長年にわたり続けられてきた改革開放政策と、外資の積極的な導入があります。1978年以降、北京や上海、広東などの沿海部を中心に外国企業の進出が進み、電子機器、自動車、家電製品、繊維など幅広い業種で生産力が一気に拡大しました。2020年の時点で、中国の製造業生産高は世界の約3割を占め、名実ともに「世界の工場」となっています。

近年では、従来の労働集約型から徐々に技術集約型の産業へと移行しつつあり、半導体やロボット、航空・宇宙関連など先端製造分野でも存在感を高めてきました。特に最近、電気自動車バッテリーや5G通信設備の分野では中国ブランドが世界シェアでトップを争っています。これらの業種は単純な量産体制から脱却し、高度な設計、製造、品質管理が求められる状況です。

こうした製造業の成長は、GDPの伸長だけでなく、都市部の雇用創出や地方経済の底上げにも寄与しています。一方で、経済成長とともに自然環境やエネルギー消費の課題も顕在化し、製造業の転換とグリーン化も検討課題となっています。

1.2 伝統的製造業が直面する主な課題

中国の製造業がこれまで順調に成長してきた一方で、近年はいくつもの課題が浮き彫りになっています。第一は、賃金などのコスト上昇です。かつて中国は広大な安価労働力を強みとしていましたが、発展とともに人件費が上昇し、従来のままのビジネスモデルでは東南アジア諸国などとの競争が厳しくなっています。

第二の課題は、品質管理や技術革新の遅れです。従来の大量生産型のマネジメントの中には、不良品の発生やトレーサビリティ不足といった問題がしばしば散見されます。さらに、生産プロセスのデジタル化・自動化が遅れている中小企業も多く、世界水準とのギャップを埋めるためには抜本的な改革が必要です。

第三の課題として、サプライチェーンの複雑化とグローバルリスクがあります。コロナ禍や地政学的要因(米中摩擦など)によって、部品調達や物流が混乱し、安定生産への脅威が高まっています。これらの困難を乗り越え、生産性向上や高付加価値化を目指すために、多くの企業は新技術導入による「スマートファクトリー化」を模索し始めています。

1.3 国際競争力向上への取り組み

中国政府は「中国製造2025」や「新型インフラ建設」などの国家戦略を次々と打ち出し、製造業の高付加価値化と技術革新に強くコミットしています。量から質へ、単なるコスト競争からイノベーション主導型へと、大胆な方向転換を推進しています。こうした政策の背景には、ドイツのインダストリー4.0の影響もみられます。

現場レベルでは、自動化設備や産業用ロボット、IoTセンサーの導入が進み、工場内のデータをリアルタイムで収集・分析する基盤が整いつつあります。「深セン」「蘇州」「杭州」などのハイテク都市では、民間ベンチャーと大手企業が連携して、AI、クラウドコンピューティング、ビッグデータ解析など、先端技術を製造現場に適用する試みが盛んです。

さらに、外資系企業や国外の先進パートナーとの技術提携も積極的に進められており、最新のITソリューションや生産技術が高速で国内に拡がっています。このような環境下でデジタルツイン技術が次の有力な成長エンジンとして注目されています。

2. デジタルツイン技術の基本理解

2.1 デジタルツインの定義と発展経緯

「デジタルツイン」とは、現実世界の工場や機械、システム、製品などの物理的な実体と、その動作や状態をほぼリアルタイムで再現可能なデジタルモデルを指します。言い換えると、「本物とそっくりの仮想コピー」を作り、その姿や動きをデータで忠実に反映させる技術です。

このアイデア自体は2000年代初頭から存在しましたが、本格普及したのはIoT(モノのインターネット)や高性能センサー、ビッグデータ解析、クラウドコンピューティングなどの基盤技術が実用化してからです。NASA(アメリカ航空宇宙局)は、宇宙船など実際の機器の健康状態やメンテナンスシミュレーションのためにデジタルツインの初期型を導入したことで有名です。

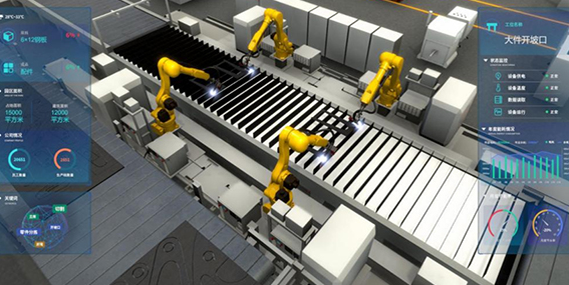

近年では、工場の生産ラインやビルの建設現場、さらには鉄道や航空機、都市インフラ全体にもこの考え方が広まり、産業利用の最前線技術として世界中で研究・導入が進んでいます。

2.2 デジタルツイン技術の主な構成要素

デジタルツインを構成するうえで重要なのは、大きく三つの要素です。まず、現実世界から正確に情報を取得する「センサー・IoT機器」。これらが工場の設備や製造ライン、ロボット、環境などの膨大なデータをリアルタイムで集めます。

次に、集められたデータを処理・記録し、シミュレーションや可視化を実現する「データプラットフォーム」と「解析エンジン」。クラウド上に大量のデータを蓄積し、AIや高度なアルゴリズムで処理します。

そして最後は、人間が操作・監視・意思決定を行うための「ユーザーインターフェース」と「ダッシュボード」です。ここで工場長や設計者は、仮想空間上で生産工程を操作・分析したり、将来の予測シナリオを確認したりすることができます。この三位一体により、デジタルツインは現実世界の変化をほぼ瞬時にデジタル空間に反映し、逆に仮想試行の結果を現実にフィードバックできるのです。

2.3 製造業におけるデジタルツインの利用例

製造業では、デジタルツインの主な用途として以下が挙げられます。まず「工場全体の稼働監視」。センサーと連携したデジタル空間が、ラインごとの稼働状況や温度、振動、エネルギー消費などをリアルタイム表示し、遠隔監視や予知保全を可能にします。

次に、「製品開発や設計段階でのシミュレーション」。例えば自動車メーカーなら、実際の車体やエンジンの試作・テストをデジタルで何十回も繰り返し、最良の設計案を効率的に導きだします。大規模な工場設備の増設やレイアウト変更も、デジタル空間上で詳細に予測実験した後に、現場に導入することで失敗リスクや無駄なコストを減らせます。

他にも、設備の不具合発生や不良品流出の予兆をデータ解析で早期に察知できたり、過去の生産ログとAIを組み合わせて工程改善アイデアを生み出したりと、現場管理から商品設計、アフターサービスまで多彩な活用が行われています。

3. 中国の製造業におけるデジタルツインの導入状況

3.1 デジタルツイン導入の促進政策と国の戦略

中国政府はデジタルツインを含むスマート製造技術の導入加速を重要政策と位置付けています。例えば「中国製造2025」の推進では、AI、IoT、ビッグデータ、クラウドコンピューティングとともに、デジタルツイン技術の産業適用を重点領域に指定しました。この中では、「仮想シミュレーションによる設計と運用最適化」「高度な自動制御・遠隔監視」「情報一元管理と品質保証」などが目標に掲げられています。

地方自治体レベルでも、ハイテク産業団地やスマート工場の集積地を作り、デジタルツイン関連の研究開発への補助金や税制優遇、技術協力プラットフォームの設立など多彩なサポートが行われています。深圳、広州、蘇州、成都などデジタルイノベーション都市では、産官学が連携した実証実験や標準化活動も活発です。

企業段階でも、国有大手から新興ベンチャーまで多様な企業が、国家の方針に呼応してデジタルツイン導入に積極的です。実際、国際展示会や業界カンファレンスでもデジタルツイン関連の展示や事例紹介が年々増えています。

3.2 主要産業分野での活用事例

中国では、特に自動車、電子機器、化学、鋼鉄、航空宇宙などの分野でデジタルツインが力強く導入されています。たとえば、上海汽車(SAIC)は生産工場でのデジタルツイン化を推進し、センサーと連動したライン管理ソリューションを本格運用しています。また、電気自動車メーカー・BYDやバッテリーメーカーCATLでも、製造工程における最適生産計画やトレーサビリティ実現のため、デジタルツイン技術が要となっています。

家電大手のハイアールでは、冷蔵庫工場の仮想空間モデルを作り、設備の稼働監視やレイアウト変更のシミュレーション、不良率低減の取り組みなどで大きな成果を挙げています。さらに航空機部品メーカーやロボティクス企業でも、設計・工程・品質管理の各段階でバーチャル検証を活用する例が増えています。

最近では、コロナ禍でのリモート対応需要により、遠隔地からの工場管理やリアルタイム生産監視、メンテナンス支援でもデジタルツインが重宝されています。地方都市の中小工場への適用も徐々に進んでおり、各業界で「先進工場モデル」のベストプラクティスが共有されつつあります。

3.3 導入企業が得ている主な効果

デジタルツイン導入企業の多くは、生産性や収益性の大幅な向上を実感しています。第一の効果は「工程の可視化と異常検知力の強化」です。従来、工場内異常の発見は現場勘に頼ることが多かったのですが、今ではシステム上でリアルタイムモニタリングし、ほんの小さな異常でも早期に把握できるようになりました。

第二に、「迅速な意思決定と柔軟な生産対応」が可能になりました。市場需要の変化や原材料供給の遅れなどが発生しても、仮想空間上でシナリオ分析ができるため、現場への影響を最小限に抑えた迅速対応が広がっています。BYDなどでは、季節ごとの販売予測データと連動して生産計画を柔軟調整する能力が格段に向上しています。

第三に、「品質向上とコストダウン」です。たとえば、家電工場での不良品発生率がデジタルツイン導入後に半減、生産ラインの段取り時間短縮により、年数千万元(数億円)規模のコスト削減に繋がった事例も報告されています。これに加え、顧客ごとにカスタマイズできる「多品種少量生産」がデジタル基盤によって実現しやすくなり、付加価値商品開発に拍車がかかっています。

4. デジタルツイン技術がもたらす製造業の変革

4.1 生産プロセスの最適化とコスト削減

デジタルツイン技術の導入によって、中国の製造現場は従来の「大量生産・大量消費」型から一歩進んで、「柔軟かつ無駄のない生産」へのシフトが実現しつつあります。工場内の機械ひとつひとつやライン全体の動作状況、エネルギー消費、在庫水準などの情報が一元化され、現場ではそのデータを元に最適化アルゴリズムを即座に適用できるからです。

たとえば、上海や蘇州の大型電子機器工場では、全設備をつなぐIoTとデジタルツインで不良の発生源や機器の効率低下ポイントをリアルタイムで突き止め、対応指示をシステムで自動化しています。また、物流と在庫管理においても、商品の動きや予測需要をシミュレーションし、余剰在庫の圧縮や急なオーダーへの柔軟対応が可能になりました。

これらの変革によるメリットは非常に大きく、人件費や材料費といったコストの削減はもちろん、工場全体のスループット(生産能力)が大幅に向上し、機械のダウンタイム(稼働停止時間)も短縮されました。AIやRPA(ロボティック・プロセス・オートメーション)とも連携し、煩雑な業務工程そのものもこれまで以上に自動化・効率化が進んでいます。

4.2 品質管理と製品開発の革新

デジタルツインは品質管理の面でも革新的です。従来の品質保証は「出来上がった製品を見て」判断する形が主流でしたが、今や生産プロセスの各段階で細かいモニタリングや異常予兆検知ができるため、いわゆる「未然防止型品質管理」が可能になっています。

具体的には、生産ライン上の全センサーから集まるデータや画像をAIが解析し、ほんの僅かな変調や部品劣化を人間よりずっと早く検知し、対応案を即出ししてくれます。例えば自動車部品メーカーでは、加工精度のブレや焼き付け異常なども発生前に予測できるため、不良率やリコールリスクが大幅に減少しました。

また、製品開発の分野でもデジタルツインは重要です。設計段階での仮想試作やテスト走行、衝撃耐性検証などをデジタル空間で繰り返し、実際の現場投入前に最良モデルを絞り込むことができます。これにより新製品投入までのリードタイムが短くなり、市場変化への迅速対応や製品差別化が可能になります。

4.3 サプライチェーンマネジメントの進化

デジタルツインは、「工場」という閉じた空間だけに留まらず、原材料調達から生産・出荷・顧客納品までを含むサプライチェーン全体の可視化・最適化にも大きな威力を発揮します。中国のような巨大サプライチェーンを抱える市場では、複数の工場、倉庫、輸送業者などの情報連携が不可欠です。

ここでデジタルツインの活用が進めば、調達—生産—配送までの各段階で「もし原材料が遅れればどこにボトルネックが生じ、何を最優先で対処すべきか」などのシナリオを即座にシミュレーション可能になります。広東省の有名なスマートフォン工場では、納入予定部品の在庫データと生産計画を連動させて需給バランスを常時監視し、突発的な部品不足にも最小限の影響で対応できる仕組みが導入されています。

さらに、納品先や流通先のニーズ変動に応じて生産ラインの製品比率やスケジュールを素早く再調整するなど、従来の「情報が伝わりにくい」「現場判断が遅れる」といった課題も劇的に解決。このようなサプライチェーンの統合的最適化はグローバル競争力向上の重要なカギと言えます。

5. 課題と今後の展望

5.1 技術導入における課題とハードル

デジタルツイン導入は記録的な成果を生み出していますが、実際にはさまざまな課題とハードルも存在します。まず大企業こそシステム導入が進んでいるものの、膨大な投資やIT人材・専門家の確保が難しい中小企業では、システム本格導入が依然として進みにくい現実があります。

また、既存の生産ラインや情報システムとの「相性」や「統合」も大きな課題です。古い機械や手書き帳簿と、最新ITシステムとの間ではデータの互換性に難があり、全体最適化のためには機器改修やデータ標準化、IT教育など多段階的な取り組みが必要です。

さらに、ノウハウの継承や現場スタッフの「アナログ依存」も障壁のひとつです。新システム導入時には現場オペレーターが戸惑い、慣れるまでの教育・啓発・現場研修コストが馬鹿になりません。現場の協力と上層部のビジョン共有があってこそ、真の変革が実現できます。

5.2 データセキュリティとプライバシー問題

工場のあらゆる情報をリアルタイムで集約・分析するデジタルツインでは、情報漏洩やサイバー攻撃といったセキュリティリスクも避けて通れません。特に最近は、サイバー攻撃が単なる情報流出に留まらず、生産ラインの停止や大規模な被害を及ぼすケースもしばしば報じられています。

中国政府や各メーカーは厳格な情報セキュリティ基準の策定や、専用のサイバー監視システムの導入を推進していますが、まだ法律・運用レベルで課題も多くあります。工場内・外でのデータ共有やクラウド利用が増えるほど、サイバー防御のための多層的なシステム整備が必要です。

また、生産設備や取引先の経営データなど重要機密が多く含まれるため、プライバシー確保や取引先との情報共有ルールもしっかり整備しておく必要があります。安全・安心なデータ管理体制の構築が、今後のデジタルツイン活用拡大の決め手となります。

5.3 持続可能なデジタルツイン活用戦略

デジタルツイン導入を一過性のブームで終わらせず、「持続可能な成長ドライバー」とするためには、中長期的な視野での戦略設計が不可欠です。まず重要なのは、単なる先進IT「導入」ではなく、現場の生産目標や事業計画と連動した全体最適を意識すること。部門横断のプロジェクトチームや経営陣のコミットメントも欠かせません。

さらに、膨大な現場データをどう収集・蓄積し、AIやビジネスインテリジェンスツールへ活用していくかも戦略設計の要です。データサイエンティストの雇用・育成や、日々進歩するIT環境へのアップグレード、さらに現場オペレーターとの継続的な対話を通じて、最適なDX(デジタルトランスフォーメーション)推進が望まれます。

今後は、カーボンニュートラル化やグリーン製造といった持続可能性の観点も加味しながら、省エネルギーや廃棄物削減にもデジタルツイン技術が活用されることが期待されています。つまり、経済利益と社会的責任を両立させる新しい「スマート工場」像への進化こそ、今後の中国製造業が世界をリードするためのキーワードとなるでしょう。

6. 日本のビジネス関係者・企業への示唆

6.1 中国製造業の変革から学べるポイント

中国のデジタルツイン導入・活用事例から、日本企業やビジネスパーソンが学べるポイントはとても多いです。最大の特徴は「政府主導+民間イノベーション」の組み合わせによるスピード感です。国家政策による方針提示と、企業現場の素早い現場実装が連動することで、想像以上の速さで先端技術が普及しています。

また、中国の現場では「最初から完璧を目指す」のではなく、「とりあえず導入してから現場フィードバックで磨き上げる」フレキシブルな変革姿勢が非常に印象的です。スマートファクトリー化の過程では、AIやIoT、クラウド技術を惜しみなく動員し、ベンチャーやスタートアップも積極的に連携しています。

このため日本企業にとっては、「リスクを恐れずに小規模でもPoC(概念実証)を始める」「従来の組織の壁を越えたプロジェクト体制を作る」など、実行力・柔軟性重視の企業文化づくり、そして外部パートナーの積極活用などが大きなヒントになるでしょう。

6.2 日中ビジネス協力の新たな可能性

中国市場でのデジタルツイン拡大は、日本企業や関連ビジネスにとってチャンスでもあります。最先端のIoTセンサー、AI解析エンジン、クラウド基盤など、日本が得意とする要素技術・製品は、中国の工場スマート化と非常に好相性です。

すでに複数の日本大手企業(オムロン、三菱電機、ファナックなど)が中国の現地パートナーと協力して、デジタルファクトリーやスマート工場の共同実証実験を展開しています。これにより、両国技術者の交流や共通標準化も進み、より付加価値の高い共同プロジェクトが生まれていく可能性が広がります。

さらに、中国企業は「速度重視」「コストダウン志向」が強いので、日本の得意な「高精度・高信頼」「省エネ・安全品質」などを武器に、深い差別化で市場を共創していくのが望ましいでしょう。今後は日中両国それぞれの強みを活かした「協奏モデル」によるウィンウィン関係の深化が期待されています。

6.3 日本企業への具体的な提言

最後に、日本の製造業や関連サービス産業の皆様に向けた具体的な提言をまとめます。まず何よりも、トップダウン型でDX(デジタル変革)の明確な目標・ビジョンを現場に示してください。現場からのボトムアップだけでは変革の推進力が不十分となることが多いので、経営陣がリーダーシップを持って社内浸透を図ることが大切です。

次に、「小さく始めて大きく育てる」視点を常に持ちましょう。デジタルツイン導入を一部の設備・プロセスから試して成功モデルを作り、社内外のノウハウ共有や運用オペレーションの最適化を進めてください。成功体験を積み重ねることで現場意識が高まり、組織全体の変革マインドも定着します。

そして、外部連携・異業種協働をためらわず、パートナーと協力し合うオープンイノベーションの体制構築も重要です。技術進歩が速い分野なので、自分たちだけで全てを抱え込まず、現地パートナーや大学、ベンチャー、IT企業と積極的にタッグを組み、グローバル標準にも目を向けた柔軟な連携を進めましょう。

まとめ

中国の製造業におけるデジタルツイン技術の本格活用は、単なる新技術ブームに留まらず、現場の改革、生産性向上、品質革新、サプライチェーン全体の強化など総合的な産業変革の中核を担っています。その推進力には、政府の強力な後押しと、現場現実主義的な導入・改善サイクルがあります。

日本企業や関係者は、これら中国の先進事例に目を向けることで、自国のヒントやビジネスチャンスを見出すことが可能です。変化を恐れず、まずは現場にデジタルの種をまき、協調と共創で「次世代ものづくり」のあり方を模索していくことがこれから一層求められています。デジタルツイン技術を軸とした日中双方のものづくり革新が、今後グローバルな産業界全体にさらなる成長と刺激をもたらすことでしょう。